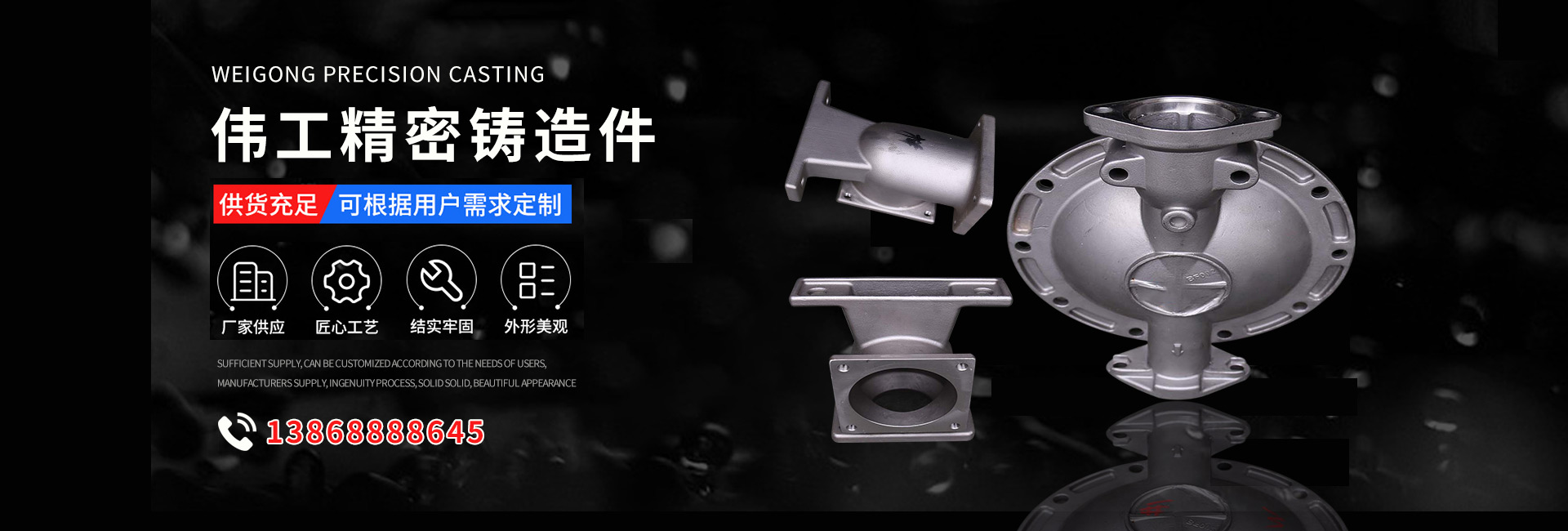

安徽偉工機械科技有限公司

經營模式:生產加工

地址:蕪湖縣機械工業園榆林路1388號

主營:電渦流緩速器組件,車輛配件,閥門及配件,工業管道配件研發

業務熱線:1386-8888645

QQ:1353026929

一:低壓鑄造的澆注工藝參數可在工藝范圍內任意設置調整,可保證液體金屬充型平穩,減少或避免金屬液在充型時的翻騰、沖擊、飛濺現象,從而減少了氧化渣的形成,避免或減少鑄件的缺陷,提高了鑄件質量。

二、金屬液在壓力作用下充型,可以提高金屬液的流動性,鑄件成形性好,有利于形成輪廓清晰、表面光潔的鑄件,對于大型薄壁鑄件的成形更為有利。

三、鑄件在壓力作用下結晶凝固,并能得到充分地補縮,故鑄件組織致密,機械性能高。

四、提高了金屬液的工藝收得率,一般情況下不需要冒口,使金屬液的收得率大大提高,收得率一般可達90%。

五、勞動條件好;生產,易實現機械化和自動化,也是低壓鑄造的突出優點。

六、低壓鑄造對合號的適用范圍較寬,基本上可用于各種鑄造合金.不僅用于鑄造有色合金,而且可用于鑄鐵、鑄鋼。特別是對于易氧化的有色合金,更顯示它的優越性能,即能有效地防止金屬液在澆注過程中產生氧化夾渣。

七、低壓鑄造對鑄型材料沒有特殊要求,凡可作為鑄型的各種材料,都可以用作低壓鑄造的鑄型材料。與重力鑄造和特種鑄造應用的鑄型基本相同,如砂型(粘土砂、水玻璃砂、樹脂砂等)、殼型、金屬型、石墨型、熔模精鑄殼型、陶瓷型等都可應用。總之,低壓鑄造對鑄型材料要求沒有嚴格限制。

1)鑄件尺寸、表面光滑

熔模鑄件的特點是尺寸精度和幾何精度高,表面粗糙度細。目前,精鑄件的尺寸精度可超過±0.005cm/cm,表面粗糙度細可達Ra63-1.25μm(相當于▽7-▽8),因而可以大大減少鑄件的切削加工余量,并可實現無余量鑄造。

2)可鑄造形狀復雜的鑄件

熔模鑄造能鑄出形狀十分復雜的鑄件,也能鑄造壁厚為0.5、重量小至18的鑄件,還可以鑄造組合的、整體的鑄件,以代替幾個零件的焊接或裝配件,并減輕零件重量。所以熔模鑄造能地提髙毛坯與零件之間的相似程度,這就為零件的結構設計帶來很大方便。

3)不受合金材料的限制

熔模鑄造法可以鑄造碳鋼、合金鋼、球墨鑄鐵、銅合金和鋁合金鑄件,還可以鑄造高溫合金、鎂合金、鈦合金以及等材料的鑄件。對于難以鍛造、焊接和切削加工的合金材料,特別適宜于用精鑄方法鑄造。

4)可以提高金屬材料的利用率

熔模鑄造能顯著減少產品的成形表面和配合表面的加工量,節省加工臺時和刃具材料的消耗。可以回收廢舊金屬材料:楮鑄車間的澆冒口和廢鑄件幾乎全部回用,因而能大大提高金屬材料的利用率。以0人6140普通車床為例,64種、74個零件采用熔模鑄造時,材料利用率可達81.72%,有的零件可達100%;而相間的零件用鍛造方法生產時,材料消耗為梢鑄件的2.8倍。

5)生產靈活性高、適應性強

熔模鑄造既適用于大批量生產,也適用于小批量生產甚至單件生產。生產過程無需復雜的機械設備。工裝模具可以采用多種材料和工藝方法制造,便于新產品研制。有些急用的單件,甚至可用模料切削加工和手工制成熔模,能大大縮短試制周期,節約研制費用,所以熔模鑄造生產具有高度的靈活性和廣泛的適應性。

精密鑄造:近年來,閥門廠家越來越注重鑄件的外觀質量和尺寸精度。因為良好的外觀是市場的基本要求,也是作為機加工頭道工序的定位基準。

閥門行業常用的精密鑄造是溶模鑄造,現簡要介紹如下:

溶模鑄造的兩種工藝方法:①采用低溫蠟基模料(硬脂酸+石蠟)、低壓注蠟、水玻璃型殼、熱水脫蠟、大氣熔煉澆注工藝,主要用于質量要求一般的碳素鋼和低合金鋼鑄件,鑄件尺寸精度可達國家標準CT7~9級。②采用中溫樹脂基模料、高壓注蠟、硅溶膠模殼、蒸汽脫蠟、快速大氣或真空熔煉澆注工藝,鑄件尺寸精度可達CT4~6級的精密鑄件。

張經理先生

手機:18949552994